在制造机床的过程中,由于涉及到金属切削、成型、打磨等多种加工工序,需要使用多种类型的刀具。这些刀具根据加工方式、切削材料和工艺要求的不同而有所区分,以下是主要的刀具类型及应用场景:

车削是机床制造中用于加工旋转体零件(如主轴、丝杠、齿轮坯等)的核心工序,常用刀具包括:

外圆车刀:用于加工工件的外圆柱面、圆锥面等,按切削刃形状可分为直头、弯头和偏头车刀。

内孔车刀(镗刀):用于加工工件的内孔(如主轴孔、轴承孔),分为通孔镗刀和盲孔镗刀,需根据孔的直径和深度选择。

切断刀与切槽刀:切断刀用于将工件从棒料上分离,切槽刀用于在工件表面加工沟槽(如退刀槽、密封槽)。

螺纹车刀:用于加工外螺纹或内螺纹(如丝杠的梯形螺纹、主轴的螺纹连接部分),按螺纹类型可分为三角形、梯形、矩形螺纹车刀。

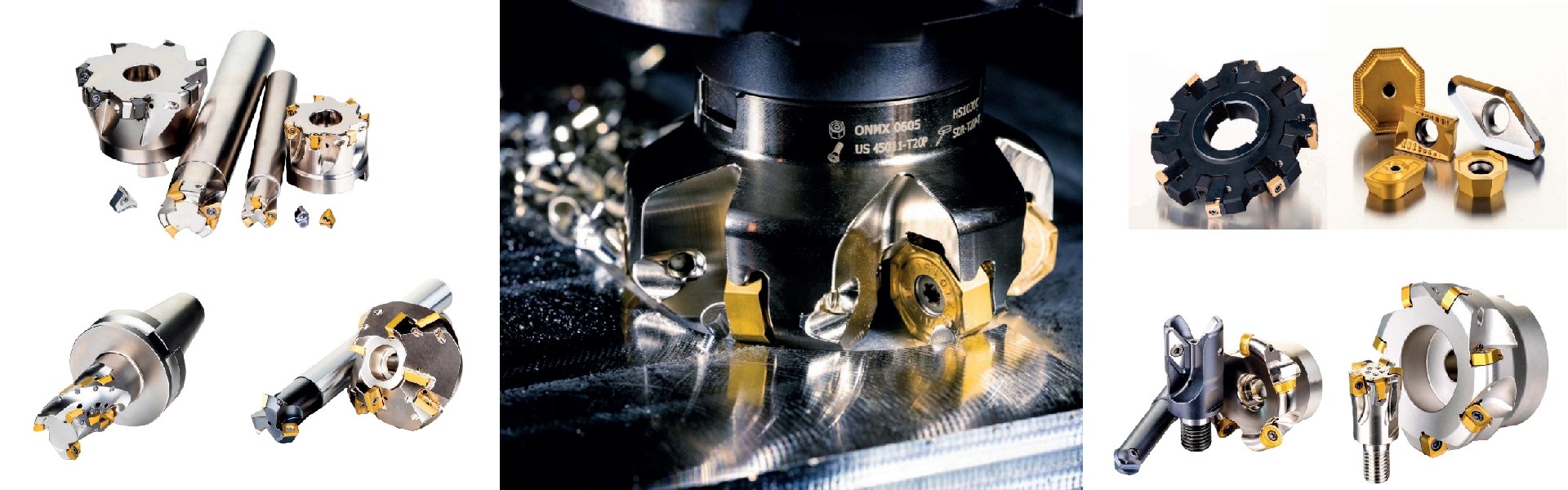

铣削主要用于加工平面、台阶、沟槽、型腔等非旋转表面(如机床床身、工作台、立柱的导轨面),常用刀具包括:

面铣刀:用于加工大面积平面(如床身的顶面、工作台面),刀盘上可安装多片硬质合金刀片,效率高。

立铣刀:适用于加工沟槽、台阶、型腔等,有直柄和锥柄之分,可用于立式铣床或加工中心。

键槽铣刀:专门用于加工轴类零件上的键槽,刀刃端部有切削刃,可直接向下进给。

三面刃铣刀:用于加工台阶面和沟槽,两侧面和圆周均有切削刃,精度较高。

成形铣刀:用于加工特定形状的表面(如机床导轨的燕尾槽、T 型槽),刀刃形状与工件轮廓匹配。

钻削用于加工各种孔(如螺栓孔、定位孔),常用刀具包括:

麻花钻:最常用的钻孔工具,由柄部、颈部和工作部分组成,工作部分有两条螺旋槽用于排屑。

中心钻:用于在工件端面加工中心孔,为后续的车削、磨削提供定位基准。

扩孔钻:用于扩大已有的孔,提高孔的精度和表面质量,齿数比麻花钻多,切削更平稳。

铰刀:用于对已钻或扩的孔进行精加工,确保孔的尺寸精度和表面粗糙度(如轴承孔的最终加工)。

磨削属于精加工工序,用于提高零件的尺寸精度、形状精度和表面质量(如主轴的外圆、导轨面),常用工具包括:

机床中的齿轮(如主轴箱内的传动齿轮)需要专用刀具加工,主要包括:

滚刀:用于加工直齿、斜齿圆柱齿轮,通过旋转运动模拟齿条与齿轮的啮合,连续切削效率高。

插齿刀:用于加工内齿轮、多联齿轮或齿条,通过往复运动切削,精度较高。

剃齿刀:用于齿轮的精加工,提高齿轮的齿面精度和光洁度。

齿轮铣刀:属于成形刀具,用于加工精度要求不高的齿轮,适用于单件小批量生产。

丝锥与板牙:丝锥用于加工内螺纹,板牙用于加工外螺纹(如螺栓、螺母)。

镗刀杆:配合镗刀使用,用于深孔镗削(如机床主轴的长孔加工)。

锯片:用于切割棒料、板材等原材料,有高速钢锯片和硬质合金锯片。

机床制造中刀具材料需根据加工材料(铸铁、钢、铝合金等)和工艺要求选择:

高速钢:韧性好,可用于低速切削或复杂刀具(如丝锥、铣刀)。

硬质合金:硬度高、耐磨性好,适用于高速切削(如车刀、面铣刀),常用牌号有 WC-Co 类(加工铸铁)、WC-TiC-Co 类(加工钢材)。

陶瓷刀具:耐高温,适用于高速切削硬材料(如淬火钢)。

立方氮化硼(CBN):硬度仅次于金刚石,用于超硬材料的精加工(如轴承钢的磨削)。

总之,制造机床时刀具的选择需结合加工工序、材料特性、精度要求和生产效率,合理搭配不同类型的刀具才能保证机床零件的质量和性能。