-

定制化设计行业复杂精密切削技术

-

技术服务技术领先的刀具服务商

咨询热线:18927517792

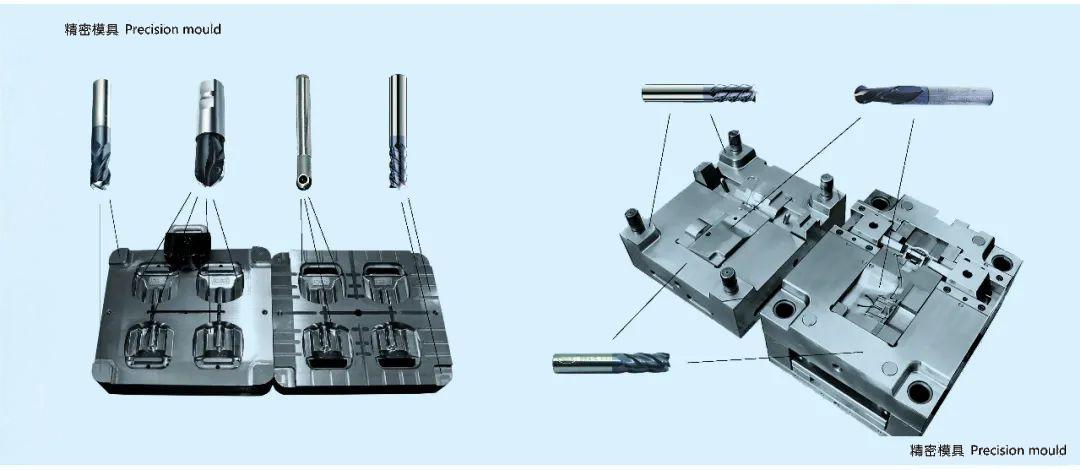

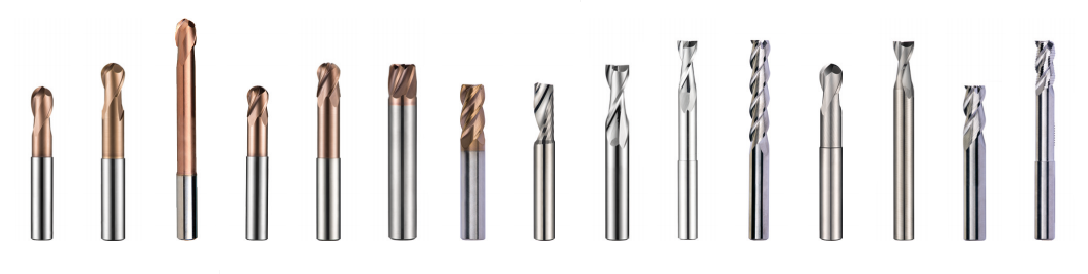

在模具行业中,刀具是实现精密加工的核心工具,其性能直接影响模具的加工效率、精度和表面质量。模具加工的特殊性(如材料硬度高、形状复杂、精度要求严)决定了刀具需具备高耐磨性、高刚性、高精度和适配复杂型腔加工的特点。以下从刀具材料、涂层技术及选择逻辑等方面,详细介绍模具行业常用刀具。

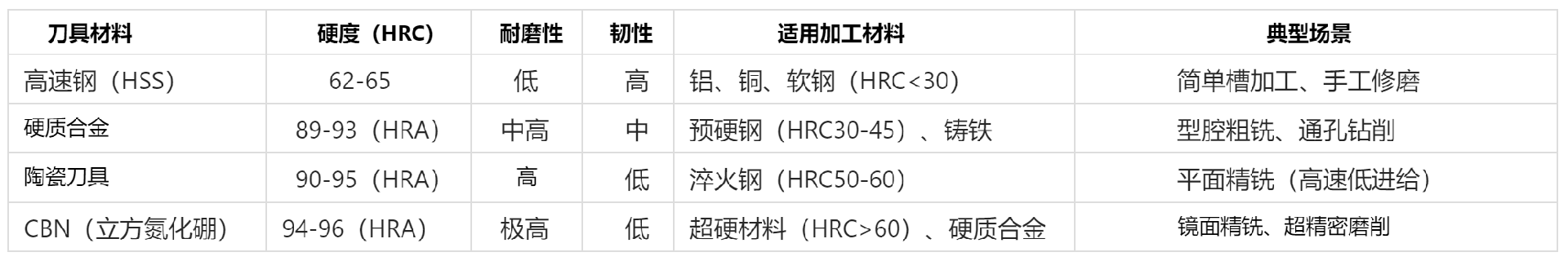

一、刀具材料:适配模具材料的 “硬度战争”

模具材料多为高强度合金工具钢(如 Cr12、H13)、预硬钢(HRC30-45)、淬火钢(HRC50-60),甚至硬质合金(HRC65 以上),刀具材料需 “以硬克硬”:

二、涂层技术:刀具的 “保护甲”

涂层可通过提高耐磨性、降低摩擦系数(减少粘刀)延长刀具寿命,模具行业常用涂层:

模具加工中刀具选择需遵循 “材料 - 工序 - 精度” 匹配原则:

总结

模具行业刀具的核心要求是 “硬、精、韧”—— 硬度匹配模具材料,精度保证型腔尺寸,韧性避免复杂加工时崩刃。随着模具向 “大型化、精密化、超硬化” 发展,刀具正逐步向 “高速、干式、智能化”(如带传感器的智能刀具)升级,进一步提升加工效率与稳定性。